Vaikuttavatko offsetpainolevyjen koot tulostuslaatuun?

Offset-painolevyn vakiokokojen ymmärtäminen

Offsetpainatus on alalla yleisesti käytetty painotekniikka, joka tunnetaan korkealaatuisista tulostustuloksista ja kustannustehokkuudestaan suurten painosmäärien osalta. Optimaalisten tulosten ja tehokkuuden varmistamiseksi offsetpainossa on tärkeää ymmärtää offsetpainolaattojen vakiokoot ja niiden vaikutus tulostuslaatuun ja tuottavuuteen.

Mitkä ovat alalla käytettävien offsetpainolevyjen yleiset standardikoot?

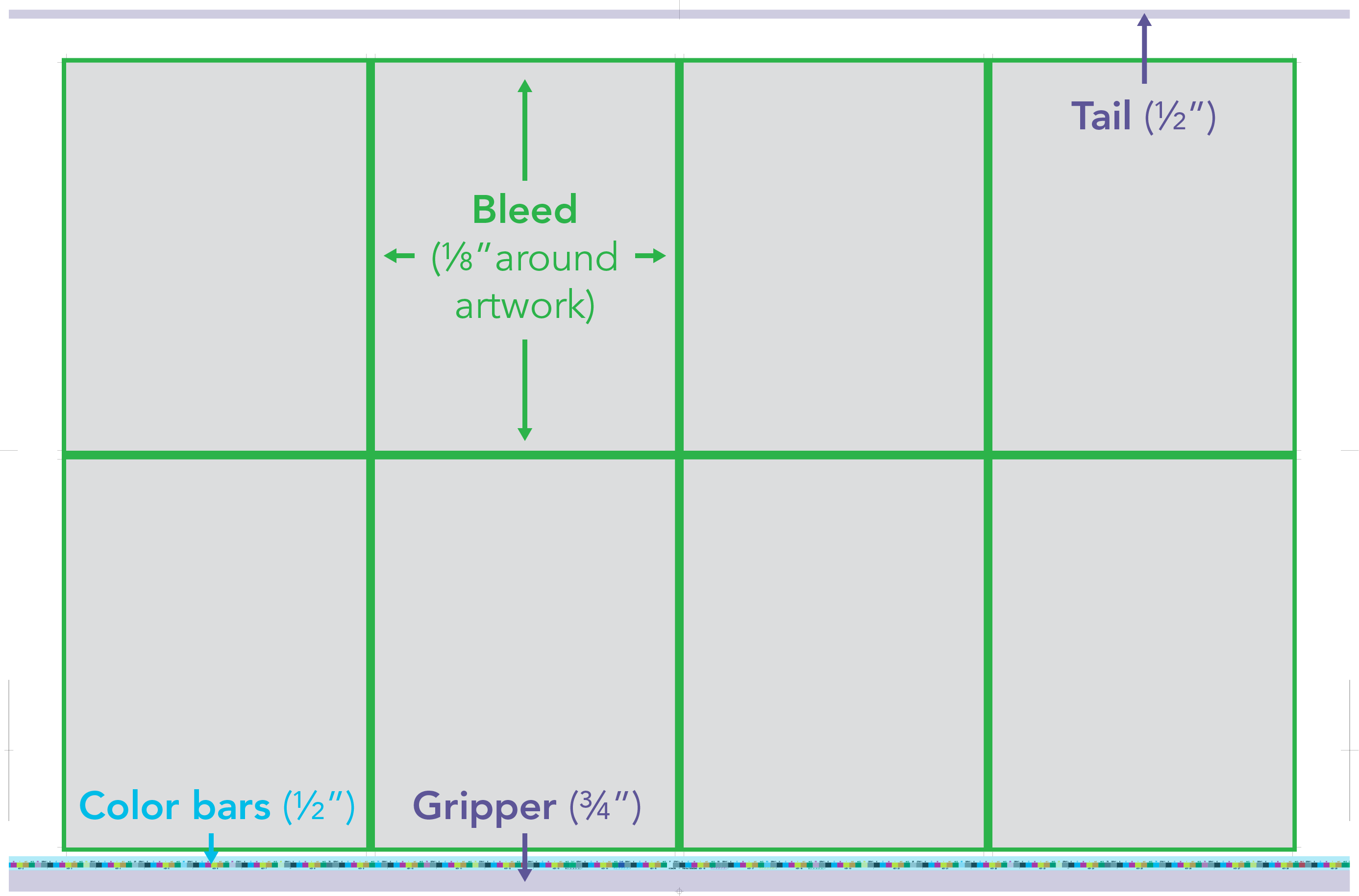

Alalla on useita offsetpainon yleiset standardikoot levyt. Suosittuja arkkipainokoneiden offsetlevykokoja ovat 650 x 550 mm, 605 x 745 mm ja 1030 x 800 mm. Nämä koot ovat laajalti offsetpainokoneiden valmistajien käytössä, ja niitä pidetään alan standardeina. Lisäksi offsetpainossa käytettävien painokoneiden yleiset arkkikoot vaihtelevat 1280 x 1030 mm:n ja 1150 x 950 mm:n välillä.

Miten levykoot vaikuttavat offsetpainossa tulostuslaatuun ja tehokkuuteen?

Levyjen koot ovat ratkaisevassa asemassa offsetpainossa tulostuslaadun ja tehokkuuden määrittämisessä. Painolaatan koko vaikuttaa suoraan siihen, minkä kokoinen kuva voidaan painaa painoarkille. Sopivan levykoon käyttäminen varmistaa, että kuva kohdistetaan oikein arkille, ja estää kuvan vääristymisen tai rajaamisen.

Tulostuslaatuun vaikuttaa myös se, kuinka suuri resoluutio ja yksityiskohtaisuus painolevylle voidaan saavuttaa. Suuremmat levykoot mahdollistavat yleensä suuremman resoluution ja hienommat yksityiskohdat, mikä johtaa terävämpiin ja eloisampiin tulosteisiin. Toisaalta pienemmät levykoot saattavat rajoittaa tarkasti toistettavien yksityiskohtien tasoa.

Offsetpainossa levykoko vaikuttaa tehokkuuteen painokoneen arkkitilan hyödyntämisen kautta. Kun levykoot ja painokonearkkien koot sovitetaan oikein yhteen, voidaan maksimoida yhdellä painokerralla tuotettavien painatusten määrä, mikä vähentää paineita. paperijäte ja tuottavuuden lisääminen. Se mahdollistaa myös tehokkaamman imuroinnin ja asettelun suunnittelun, mikä optimoi materiaalien käytön ja minimoi tuotantoaikaa.

Offsetpainolevyjen materiaalit ja valmistusprosessit

Offsetpainolevyjen tehtävänä on siirtää haluttu kuva painopinnalle, ja ne ovat offsetpainoprosessin olennaisia osia. Offsetpainossa käytettävien materiaalien ymmärtäminen levyt ja niiden valmistusprosessit antavat tietoa niiden kestävyydestä, tarkkuudesta ja soveltuvuudesta erilaisiin tulostussovelluksiin.

Mistä materiaaleista offsetpainolevyjä yleensä valmistetaan?

Offsetpainolevyjä voidaan valmistaa eri materiaaleista, kuten metallista, muovista, kumista ja paperista. Materiaalin valinta riippuu muun muassa painomäärästä, painolaadusta ja painoprojektin erityisvaatimuksista.

Metallilevyjä, erityisesti alumiinilevyjä, käytetään teollisuudessa yleisesti niiden kestävyyden, vakauden ja kustannustehokkuuden vuoksi. Alumiinilevyt tarjoavat erinomaisen mittapysyvyyden, joten ne soveltuvat korkealaatuisiin tulosteisiin, joissa on tarkka rekisteröinti. Niitä on myös helppo käsitellä ja asentaa levysylinteriin.

Muovilevyjä, kuten polyesteri- tai polystyreenilevyjä, käytetään usein pienen volyymin tai pienten sarjojen painosovelluksissa. Vaikka ne eivät ehkä ole yhtä kestäviä kuin metallilevyt, muovilevyt voivat olla kustannustehokkaampia tietyissä projekteissa, erityisesti kun tarvitaan nopeaa läpimenoaikaa.

Kumilevyjä, jotka tunnetaan myös nimellä fleksopainolevyt, käytetään pääasiassa joustopakkausten ja etikettien painamiseen. Ne on valmistettu kumimateriaaleista, joissa on fotopolymeeripinnoite, joka mahdollistaa nopean ja helpon levytuotannon. Kumilevyt ovat tunnettuja monipuolisuudestaan ja soveltuvuudestaan erilaisille alustoille, myös epätasaisille tai ei-huokoisille pinnoille.

Paperilevyjä, joita kutsutaan myös kertakäyttölevyiksi, käytetään yleensä pienimuotoiseen tai tilapäiseen painamiseen. Ne on tyypillisesti valmistettu paperi- tai pahvimateriaalit, joissa on valoherkkä pinnoite. Paperilevyt eivät ole yhtä kestäviä kuin muut levymateriaalit, mutta ne voivat olla edullisempia lyhytaikaisissa tai rajoitetun käytön sovelluksissa.

Miten offsetpainolevyjen valmistusprosessi toteutetaan?

Offsetpainolevyjen valmistusprosessissa käytetään erilaisia tekniikoita ja teknologioita riippuen levymateriaalista ja halutuista eritelmistä.

Metallilevyt, erityisesti alumiinilevyt, valmistetaan tyypillisesti fotokemiallisella tai fotomekaanisella prosessilla. Tässä prosessissa alumiinipinnalle levitetään valoherkkä pinnoite, usein valoherkkä emulsio tai polymeeri. Pinnoite altistetaan valolle filminegatiivin tai digitaalisen tiedoston kautta, jolloin levylle syntyy haluttu kuva. Sen jälkeen levy käsitellään kemiallisesti kuvan kehittämiseksi ja valottamattoman pinnoitteen poistamiseksi, jolloin tuloksena on käyttövalmis painolaatta.

Muovilevyt, erityisesti polyesteri- tai polystyreenilevyt, valmistetaan yleensä samanlaisella fotomekaanisella prosessilla. Muovipinnalle levitetään valoherkkä pinnoite, ja levy altistetaan valolle filminegatiivin tai digitaalisen tiedoston kautta. Valotuksen jälkeen levy kehitetään ja käsitellään, jotta valottamattoman pinnoitteen poistamiseksi levyn kuva paljastuu.

Kumilevyt eli fleksopainolevyt valmistetaan eri prosessilla, jota kutsutaan laserkaiverrukseksi. Tässä prosessissa lasersädettä käytetään poistamaan kumimateriaalia valikoivasti, jolloin levyyn syntyy haluttu kuva tai kuvio. Laserkaiverruksella saadaan tarkkoja ja täsmällisiä tuloksia, jotka mahdollistavat korkealaatuiset tulosteet, joissa on erinomainen rekisteröinti.

Paperilevyt, jotka tunnetaan myös nimellä kertakäyttölevyt, valmistetaan yleensä samanlaisella fotomekaanisella prosessilla kuin metalli- ja muovilevyt. Paperin tai pahvin pinnalle levitetään valoherkkä pinnoite, ja levy altistetaan valolle kuvan luomiseksi. Sen jälkeen levy kehitetään ja käsitellään valottamattoman pinnoitteen poistamiseksi, jolloin saadaan käyttökelpoinen painolaatta.

Jakso 3: Offsetpainon optimointi ja tehokkuus

Miten suunnittelijat voivat optimoida tulostusasettelut offsetpainolevyjen vakiokokojen perusteella?

Voit optimoida tulostusasettelun perustuen offsetpainolaattojen vakiokoot, suunnittelijoiden olisi otettava huomioon useita tekijöitä. Ensinnäkin heidän on valittava huolellisesti sopiva levykoko, joka vastaa haluttua tulostuskokoa. Näin he voivat varmistaa, että kuva sopii täydellisesti levylle ja että se voidaan rekisteröidä tarkasti painokonearkille.

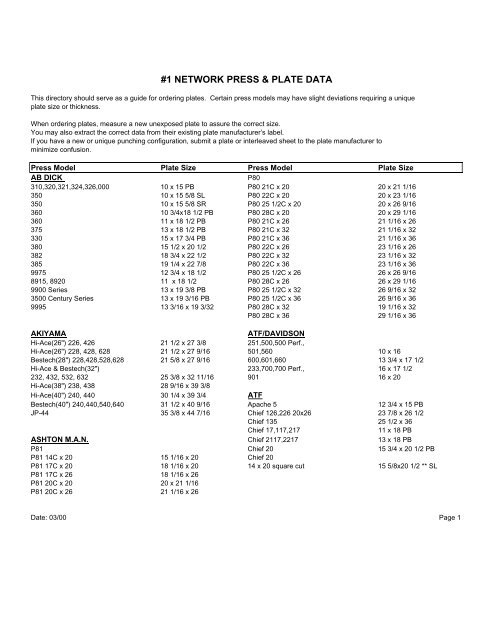

Suunnittelijoiden on myös harkittava useiden tulosteiden asettamista tai järjestämistä yhdelle painojäljelle. Asettamalla strategisesti useita versioita yhdelle arkille, mikä on niin sanottu ryhmätulostusmenetelmä, he voivat vähentää painokonearkkien käyttöä ja minimoida kustannukset. Tämä tekniikka on erityisen tehokas pienissä tulosteissa tai projekteissa, joissa on samankaltaisia suunnitteluelementtejä.

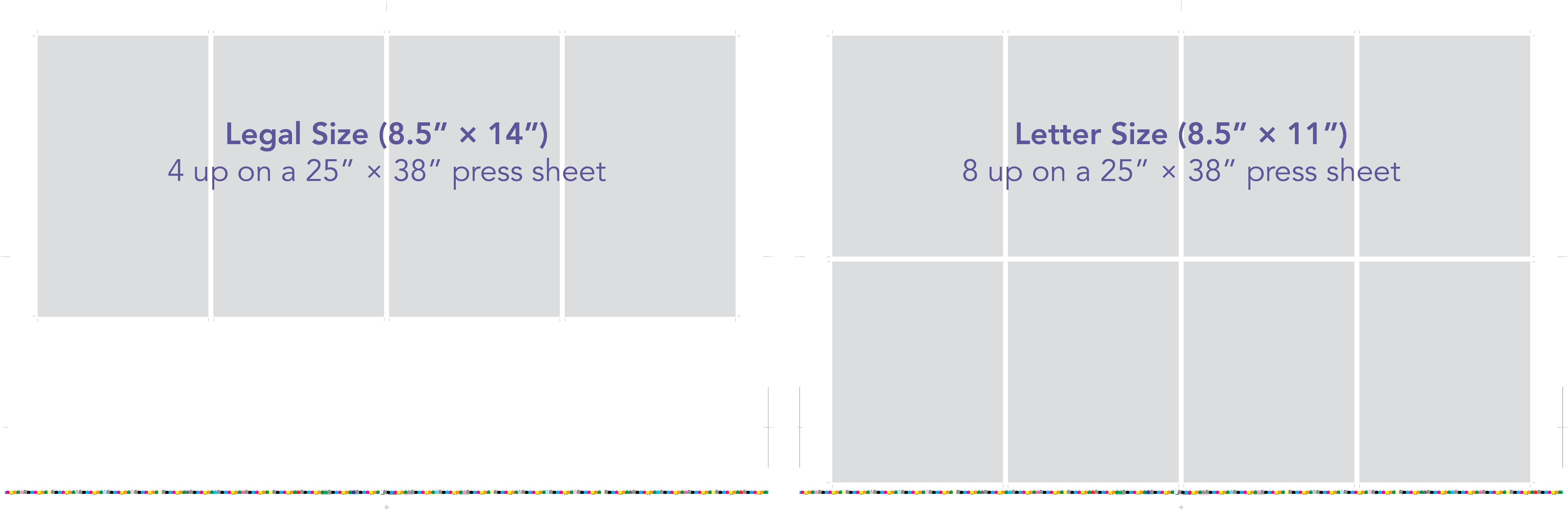

Lisäksi suunnittelijoiden on otettava huomioon olennaiset elementit, kuten tartuntapinta, takareuna, väripalkit, kourut ja leikkaukset, kun he suunnittelevat tulostusasetteluja. Jättämällä näille elementeille riittävästi tilaa voidaan välttää esimerkiksi virheellinen värien rekisteröinti tai kuvan rajaaminen. Näin varmistetaan, että lopulliset tulosteet täyttävät halutut eritelmät ja laatuvaatimukset.

Tämän jakson tietojen havainnollistamiseksi luodaan taulukko, jossa esitetään yhteenveto mainituista tekijöistä:

| Tulostusasettelun optimoinnissa huomioon otettavat tekijät |

|---|

| Valitse sopiva levykoko haluttua tulostuskokoa varten |

| Useiden tulosteiden strateginen sijoittelu yhdelle painoarkille |

| Ota huomioon olennaiset elementit, kuten tarttuja, takareuna, väripalkit, kourut ja leikkaukset. |

Mitä tekijöitä olisi otettava huomioon, jotta offsetpainossa voidaan maksimoida tehokkuus ja minimoida jäte?

Tehokkuuden maksimointi ja jätteen minimointi offsetpainossa edellyttävät huolellista suunnittelua ja eri tekijöiden huomioon ottamista. Yksi avaintekijä on tasokoon (painosuunnitelman koko) ja painokonearkkikoon välinen korrelaatio. Suunnittelijoiden tulisi pyrkiä optimaaliseen painokonearkkien hyödyntämiseen valitsemalla sopiva arkkikoko painosuunnitelman ja halutun määrän perusteella.

On tärkeää ottaa huomioon sellaiset elementit kuin tarttuja, takapuoli, väripalkit ja leikkaukset, jotta voidaan varmistaa oikea etäisyys ja kohdistus painokoneen arkkiin. Jättämällä näille elementeille riittävästi tilaa suunnittelijat voivat välttää painatusongelmat ja säilyttää halutun tulostuslaadun.

Toinen huomioon otettava tekijä on jo aiemmin mainittu jengitulostuksen käsite. Yhdistämällä projektin useita versioita yhdelle painokonearkille suunnittelijat voivat maksimoida painokonearkkikapasiteetin ja vähentää hukkaa. Tämä tekniikka on erityisen hyödyllinen silloin, kun projektin useilla versioilla on samankaltaisia suunnitteluelementtejä tai värimaailmaa.

Lisäksi suunnittelijoiden olisi harkittava erikoispaperikantojen pyytämistä suuria määriä varten. Tekemällä erityiskokoisesta materiaalista Saatavilla olevat vaihtoehdotne voivat optimoida painokonearkkien käyttöä, minimoida jätteen määrän ja saavuttaa kustannustehokkaan painamisen.

Luodaan taulukko, jossa esitetään yhteenveto tehokkuuden maksimointiin ja jätteen minimointiin liittyvistä tekijöistä, jotta voidaan havainnollistaa tämän jakson tiedot:

| Tekijät tehokkuuden maksimoimiseksi ja hävikin minimoimiseksi |

|---|

| Levykoon ja puristinarkin koon välinen korrelaatio |

| Otetaan huomioon elementit, kuten tarttuja, häntä, väripalkit ja leikkaukset. |

| Joukkotulostuksen hyödyntäminen projektin useita versioita varten |

| Erikoispaperikantojen pyytäminen suuria määriä koskevia tilauksia varten |

Miten sopivan levy- ja painokonearkkikoon valitseminen vaikuttaa offsetpainon koko tuotantoprosessiin?

Sopivien levy- ja painokonearkkikokojen valinnalla on ratkaiseva merkitys offsetpainon koko tuotantoprosessissa. Kun levyn koko sovitetaan oikein haluttuun painokokoon, varmistetaan, että kuva toistetaan tarkasti painoarkille ilman yksityiskohtien häviämistä tai vääristymiä.

Levyjen ja painokonearkkien koon yhteensovittaminen mahdollistaa tehokkaan imuroinnin ja asettelun suunnittelun. Optimoimalla materiaalien käytön ja minimoimalla tuotantoaika suunnittelijat voivat lisätä tuottavuutta ja vähentää kustannuksia. Se mahdollistaa myös suurempien tulostusmäärien tuottamisen yhdellä painokerralla, mikä nopeuttaa läpimenoaikoja ja parantaa asiakastyytyväisyyttä.

Lisäksi sopivan levy- ja puristinarkkikoon valitseminen auttaa myös minimoimaan jätettä. Käyttämällä optimaalista materiaalimäärää suunnittelijat voivat vähentää paperijätettä ja vähentää painoprosessin ympäristövaikutuksia. Tämä vastaa kestäviä painokäytäntöjä ja heijastuu myönteisesti yrityksen imagoon.

Laaditaan taulukko, jossa esitetään yhteenveto sopivien levy- ja puristinarkkikokojen valinnan vaikutuksista:

| Sopivien levy- ja puristinarkkikokojen valinnan vaikutus |

|---|

| Kuvan tarkka jäljentäminen lehdistöarkille |

| Tehokas imurointi ja layout-suunnittelu |

| Tuottavuuden parantaminen ja kustannusten vähentäminen |

| Jätteiden ja ympäristövaikutusten minimointi |

Yhteenvetona voidaan todeta, että offsetpainolaattojen vakiokoot, niiden valmistuksessa käytettävät materiaalit sekä offsetpainotekniikoiden optimointi- ja tehostamistekniikat ovat tärkeitä korkean tulostuslaadun, kustannustehokkuuden ja kestävyyden saavuttamiseksi. Hyödyntämällä tätä tietämystä suunnittelijat ja tulostusalan ammattilaiset voivat tuottaa poikkeuksellisia tuloksia ja maksimoida offsetpainamisen arvon.

Tässä artikkelissa esitetyn kattavan oppaan avulla lukijat voivat tutustua offsetpainolevyjen kokojen yksityiskohtiin ja tehdä tietoon perustuvia päätöksiä painatusprojekteissaan. Kun he pitävät mielessä standardikokojen merkityksen, materiaaliin liittyvät näkökohdat ja tehokkuuden optimoinnin, he voivat saavuttaa optimaalisen tulostuslaadun ja tuotannon tehokkuuden offsetpainossa.

Usein kysytyt kysymykset offsetpainolevykokoja koskevista vakiomalleista

Mitkä ovat alalla käytettävien offsetpainolevyjen yleiset standardikoot?

Offsetpainolevyjen yleisten standardikokojen määrittämiseksi tarkastelemme suosittuja arkkipainolevyjen kokoja, kuten 650 x 550 mm, 605 x 745 mm ja 1030 x 800 mm.

Miten levykoot vaikuttavat offsetpainossa tulostuslaatuun ja tehokkuuteen?

Offsetpainossa levyjen koot vaikuttavat suoraan tulostuslaatuun ja tehokkuuteen määrittämällä kuvan kohdistuksen, resoluution, yksityiskohtien toiston ja painokonearkkitilan käytön.

Miksi on tärkeää tietää offsetpainolevyjen mitat ja tekniset tiedot?

Offset-painolevyjen mittojen ja eritelmien ymmärtäminen on ratkaisevan tärkeää, jotta voidaan optimoida tulostusasetelmat, varmistaa yhteensopivuus eri valmistajien välillä ja saavuttaa optimaalinen tulostuslaatu ja tuotannon tehokkuus.

Mistä materiaaleista offsetpainolevyjä yleensä valmistetaan?

Offsetpainolevyjä voidaan valmistaa metallista (erityisesti alumiinista), muovista, kumista (fleksopainatuksessa) tai paperista, ja jokainen materiaali tarjoaa ainutlaatuisia etuja, jotka perustuvat esimerkiksi painomäärään ja sovellusvaatimuksiin.

Miten suunnittelijat voivat optimoida tulostusasettelut offsetpainolevyjen vakiokokojen perusteella?

Suunnittelijat voivat optimoida tulostusasetteluja valitsemalla sopivat levykoot, käyttämällä strategisesti useiden tulosteiden ryhmätulostusta ja ottamalla huomioon olennaiset elementit, kuten väripalkit, kourut ja leikkaukset, varmistaakseen tarkan kuvan toiston ja laadukkaat tulosteet.

Yhteenvetona voidaan todeta, että offsetpainolaattojen standardikokojen ymmärtäminen on ratkaisevan tärkeää tulostuslaadun kannalta. Levyjen mittojen ja materiaalien tunteminen voi optimoida tehokkuuden. Suunnittelijat voivat maksimoida tehokkuuden valitsemalla sopivat levy- ja painokonearkkikoot. Offsetpainolevyjen koot ovat merkittävässä asemassa tuotantoprosessissa. Kun otat nämä tekijät huomioon, voit parantaa tulostusasetteluja ja minimoida jätteen määrän, mikä johtaa parempiin tuloksiin offsetpainossa.