¿Cómo optimizar la adherencia de la impresión en papel estucado acuoso?

¿Cómo puede garantizar una adherencia óptima de la impresión en papel estucado acuoso para pedidos al por mayor?

La adherencia de la impresión es un aspecto vital para conseguir impresiones duraderas y de alta calidad en papel estucado al agua, especialmente cuando se trata de pedidos al por mayor. El estucado acuoso proporciona un acabado brillante o mate al papel, mejorando su atractivo visual y su durabilidad. Sin embargo, el estucado puede plantear problemas de adherencia de la tinta si no se optimiza adecuadamente. En este artículo, hablaremos de varias técnicas y estrategias para garantizar una adherencia óptima de la impresión en papel estucado acuoso para pedidos al por mayor.

Importancia de la preparación de superficies: Comprender la humectación y la tensión superficial

Antes de entrar en técnicas específicas, es esencial entender el concepto de humectación y tensión superficial. La humectación se refiere a la capacidad de un líquido, como la tinta o el barniz, de extenderse y entrar en contacto con una superficie sólida. La tensión superficial desempeña un papel importante en este proceso, ya que influye en la capacidad del líquido para extenderse y adherirse al papel estucado.

Las tintas y los barnices con una tensión superficial elevada pueden presentar una humectación deficiente en el papel estucado acuoso, lo que provoca una adhesión débil y posibles defectos de impresión. En cambio, si la tensión superficial del líquido es igual o inferior a la energía superficial del papel, puede conseguirse una humectación y una adherencia óptimas.

Para mejorar la humectación y la adhesión, es crucial elevar la energía superficial del papel estucado mediante técnicas de preparación de la superficie. Esto incluye métodos como el tratamiento corona, el tratamiento con llama o el tratamiento con plasma, que aumentan la energía superficial del papel creando superficies microscópicamente rugosas. Estas técnicas mejoran la absorción de la tinta o el estucado, lo que se traduce en una mayor adherencia y calidad de impresión.

Selección del revestimiento acuoso adecuado para tipos de papel específicos

Elegir el barniz acuoso adecuado para su tipo de papel específico es esencial para lograr una adhesión óptima a la impresión. Los distintos tipos de papel tienen características y energías superficiales diferentes, que pueden afectar a la compatibilidad y adherencia del estucado.

Es fundamental colaborar estrechamente con el proveedor o fabricante del revestimiento para garantizar la compatibilidad entre el papel y el revestimiento. Tenga en cuenta factores como la porosidad, la energía superficial y la suavidad del papel a la hora de seleccionar el estucado. La realización de pruebas de compatibilidad y la obtención de muestras de papel estucado pueden ayudar a evaluar la adherencia y la calidad de impresión antes de comprometerse a realizar pedidos al por mayor.

Además, considere el acabado deseado (brillante o mate), el nivel de durabilidad requerido y cualquier característica de rendimiento específica necesaria para su proyecto de impresión. Discutir estos requisitos con su proveedor de revestimientos puede ayudarle a seleccionar el revestimiento más adecuado para una adhesión de impresión óptima.

Técnicas para elevar la energía superficial y mejorar la adherencia

Además de seleccionar el estucado adecuado, hay varias técnicas que se pueden emplear para elevar la energía superficial del papel estucado acuoso, mejorando así la adherencia de la impresión:

-

Tratamiento Corona: El tratamiento corona consiste en exponer el papel a una descarga eléctrica de alta frecuencia. Este proceso crea un aumento temporal de la energía superficial modificando los enlaces químicos de la superficie del papel. El tratamiento corona mejora la adherencia de la tinta o el revestimiento al mejorar las propiedades de humectación y aumentar la rugosidad de la superficie.

-

Tratamiento con llama: El tratamiento con llama es otra técnica de modificación de la superficie que mejora la energía superficial y favorece la adherencia. Consiste en exponer el papel a una llama controlada, que elimina los contaminantes y altera químicamente la superficie. El tratamiento a la llama crea una superficie más receptiva para las tintas y los revestimientos, lo que mejora la adhesión.

-

Tratamiento con plasma: El tratamiento con plasma utiliza gas ionizado para modificar la superficie del papel estucado. Elimina eficazmente los contaminantes y aumenta la energía superficial mediante la formación de radicales libres. El tratamiento con plasma puede adaptarse a sustratos específicos y proporciona una excelente capacidad de limpieza y activación, lo que mejora la adhesión.

Revestimientos de imprimación: Funciones y criterios de selección

Los revestimientos de imprimación desempeñan un papel crucial en la promoción de la adherencia entre el papel estucado acuoso y las tintas o revestimientos. Estos revestimientos actúan como puente entre el sustrato y la tinta o el revestimiento, aumentando la compatibilidad y mejorando la adherencia.

Las principales funciones de los revestimientos de imprimación son:

- Preparación de la superficie: Los revestimientos de imprimación preparan la superficie del papel estucado mejorando su energía superficial y su rugosidad, lo que garantiza una mejor adherencia de la tinta o el estucado.

- Barrera de protección: Los revestimientos de imprimación pueden proporcionar una barrera entre el revestimiento acuoso y la tinta, evitando problemas de migración y sangrado.

- Calidad de impresión mejorada: Al proporcionar una superficie lisa y consistente, los revestimientos de imprimación mejoran la calidad de impresión minimizando la ganancia de punto y mejorando la vivacidad del color.

Al seleccionar una imprimación, tenga en cuenta los requisitos específicos de su proyecto de impresión y las características del papel estucado acuoso. Entre los factores a tener en cuenta se incluyen la compatibilidad con la tinta o el estucado elegidos, el tiempo de secado y el nivel deseado de mejora de la adherencia de la impresión.

Consulte con su proveedor de revestimientos para determinar el revestimiento de imprimación más adecuado para su aplicación específica. Realizar pruebas de compatibilidad y analizar los resultados puede ayudar a garantizar una adhesión y una calidad de impresión óptimas en pedidos a granel.

Elegir las tintas adecuadas: Importancia de los disolventes de baja tensión superficial

Las tintas desempeñan un papel fundamental a la hora de conseguir una adherencia óptima de la impresión sobre papel estucado acuoso. Elegir las tintas adecuadas con disolventes de baja tensión superficial es esencial para favorecer la humectación y la adherencia en la superficie estucada.

Los disolventes de baja tensión superficial reducen la tensión superficial de la tinta, mejorando su capacidad para extenderse y adherirse al papel estucado. Esto favorece una mejor humectación y una mayor adherencia, lo que se traduce en impresiones de alta calidad.

Al seleccionar las tintas, tenga en cuenta la compatibilidad con el estucado acuoso y la energía superficial del papel estucado. Su proveedor de tintas puede orientarle sobre las fórmulas de tinta adecuadas para una adhesión óptima. La realización de pruebas de compatibilidad y ensayos de impresión puede ayudar a evaluar la calidad de impresión y la adherencia antes de proceder a los pedidos en grandes cantidades.

Gestión de las condiciones de impresión: Temperatura, humedad y tiempos de secado

La adherencia de la impresión también puede verse influida por diversas condiciones de impresión, como la temperatura, la humedad y los tiempos de secado. Es importante mantener unas condiciones óptimas para garantizar los mejores resultados en la impresión de pedidos a granel.

La temperatura y la humedad pueden afectar al proceso de secado de tintas y revestimientos. Los altos niveles de humedad pueden prolongar los tiempos de secado y provocar problemas como manchas de tinta y mala adherencia. Controlar el entorno de impresión y garantizar unas condiciones óptimas de temperatura y humedad puede ayudar a mitigar estos problemas y mejorar la adherencia.

Los tiempos de secado son igualmente cruciales, ya que un secado insuficiente puede provocar una mala adherencia y transferencia de la tinta. Asegúrese de que los materiales impresos tienen tiempo suficiente para secarse antes de cualquier manipulación o procesamiento posterior. Seguir las recomendaciones de los proveedores de tintas y revestimientos sobre los tiempos de secado puede ayudar a conseguir una adherencia óptima de la impresión.

Consideraciones para la impresión de pedidos masivos: Eficiencia frente a calidad

Cuando se trata de pedidos a gran escala, es esencial encontrar un equilibrio entre eficacia y calidad de impresión. Aunque la velocidad y la rentabilidad son cruciales en la producción a gran escala, no se puede comprometer el mantenimiento de una adherencia y calidad de impresión óptimas.

Asegúrese de que su equipo de impresión está correctamente calibrado y mantenido para obtener resultados uniformes durante todo el proceso de impresión a granel. Un mantenimiento regular, que incluya la limpieza y sustitución de piezas según sea necesario, puede ayudar a evitar problemas que puedan afectar a la adherencia de la impresión.

Realizar comprobaciones de calidad periódicas y pruebas de adherencia en distintas fases de la producción puede ayudar a identificar cualquier problema en una fase temprana y a prevenir posibles problemas de adherencia de la impresión. Esto le ayudará a mantener el nivel deseado de calidad de impresión a la vez que optimiza la eficiencia en la impresión de pedidos masivos.

Solución de problemas comunes de adherencia

A pesar de tomar todas las precauciones necesarias, pueden surgir problemas con la adherencia de la impresión. Entender y solucionar estos problemas comunes puede ayudar a lograr una adhesión óptima en su impresión de pedidos a granel:

-

Mala adherencia de la tinta: Si la tinta no se adhiere correctamente al papel estucado acuoso, podría deberse a una humectación inadecuada o a energías superficiales no coincidentes. Revise sus técnicas de preparación de la superficie, la formulación de la tinta y la compatibilidad del revestimiento para solucionar este problema.

-

Defectos de impresión: Los defectos de impresión como las manchas, el sangrado o la escasa intensidad del color pueden indicar problemas de adherencia. Evalúe la compatibilidad entre la tinta, el revestimiento de imprimación y el revestimiento acuoso para identificar y rectificar cualquier posible problema de compatibilidad.

-

Descamación: En algunos casos, las impresiones pueden descascarillarse o descascarillarse, lo que indica una mala adherencia entre la tinta y el papel. Revise las técnicas de preparación de la superficie, la formulación de la tinta, los tiempos de secado y la compatibilidad del revestimiento para solucionar este problema.

Si conoce estos problemas comunes y toma las medidas correctivas adecuadas, podrá solucionar los problemas de adherencia en la impresión de pedidos masivos y conseguir una calidad de impresión óptima.

En conclusión, para garantizar una adherencia óptima de la impresión en papel estucado acuoso para pedidos al por mayor es necesario prestar atención a la preparación de la superficie, la selección del estucado, los revestimientos de imprimación, la compatibilidad de las tintas, las condiciones de impresión y la resolución de problemas comunes de adherencia. Mediante la aplicación de las técnicas y estrategias analizadas en este artículo, puede mejorar la adherencia de la impresión, aumentar la calidad de impresión y lograr el éxito en la impresión de pedidos al por mayor en papel estucado acuoso.

¿Qué ajustes de equipos y materiales son necesarios para conseguir una buena adhesión de la impresión en papel estucado acuoso?

Conseguir una adherencia óptima de la impresión en papel estucado acuoso para pedidos a granel requiere una cuidadosa consideración de los ajustes del equipo y los materiales. Si realiza las modificaciones necesarias, podrá garantizar resultados uniformes y fiables. Analicemos los ajustes clave que debe realizar para lograr una buena adhesión de la impresión.

Actualización y mantenimiento de los equipos para obtener resultados constantes

Invertir en equipos de impresión de calidad y garantizar un mantenimiento regular es esencial para lograr una adherencia de impresión constante. Un equipo anticuado o con un mantenimiento deficiente puede dar lugar a una adhesión deficiente, lo que provoca defectos de impresión y una disminución de la calidad de impresión. Considere la posibilidad de actualizar su equipo de impresión a modelos modernos que ofrezcan funciones avanzadas diseñadas para mejorar la adherencia de la impresión. Además, siga las directrices de mantenimiento del fabricante para mantener su equipo en condiciones óptimas.

Importancia de los tratamientos corona y plasma

Los tratamientos con corona y plasma son técnicas eficaces para mejorar la adherencia de la impresión. Estos métodos de tratamiento de superficies modifican la energía superficial del sustrato, aumentando su humectabilidad y mejorando la adherencia de la tinta. El tratamiento corona consiste en exponer el sustrato a una descarga eléctrica de alto voltaje, mientras que el tratamiento por plasma utiliza gas ionizado para modificar la superficie del sustrato. Ambos métodos crean una superficie más receptiva para la tinta, lo que mejora la adherencia y la calidad de impresión.

Papel de la tecnología de curado UV en la adhesión

La tecnología de curado UV desempeña un papel crucial en la adherencia de la impresión sobre papel estucado acuoso. El curado UV implica el uso de luz ultravioleta para secar y curar la tinta al instante. Este rápido proceso de curado ayuda a garantizar una adhesión adecuada entre la tinta y el papel estucado. La tecnología de curado UV ofrece varias ventajas, como la mejora de la calidad de impresión, la mayor durabilidad y la reducción de los tiempos de secado. Considere la posibilidad de incorporar la tecnología de curado UV a su proceso de impresión para mejorar la adherencia de la impresión en papel estucado acuoso.

Comprobación de la humectabilidad del sustrato: Utilización eficaz de soluciones dinas

Comprobar la humectabilidad del sustrato es vital para optimizar la adherencia de la impresión. Para evaluar la humectabilidad del sustrato se suelen utilizar soluciones dinas. Estas soluciones tienen tensiones superficiales conocidas y, aplicándolas al sustrato y observando cómo se extienden, se puede determinar la energía superficial del sustrato. Una superficie mojada indica un nivel de solución dina inferior al del sustrato, lo que indica una humectación inadecuada y posibles problemas de adherencia. Realizando pruebas periódicas con la solución dina, puede asegurarse de que la energía superficial del sustrato es la adecuada para una correcta adhesión de la impresión.

Selección de materias primas: Mejora de la adherencia mediante mezclas de materiales

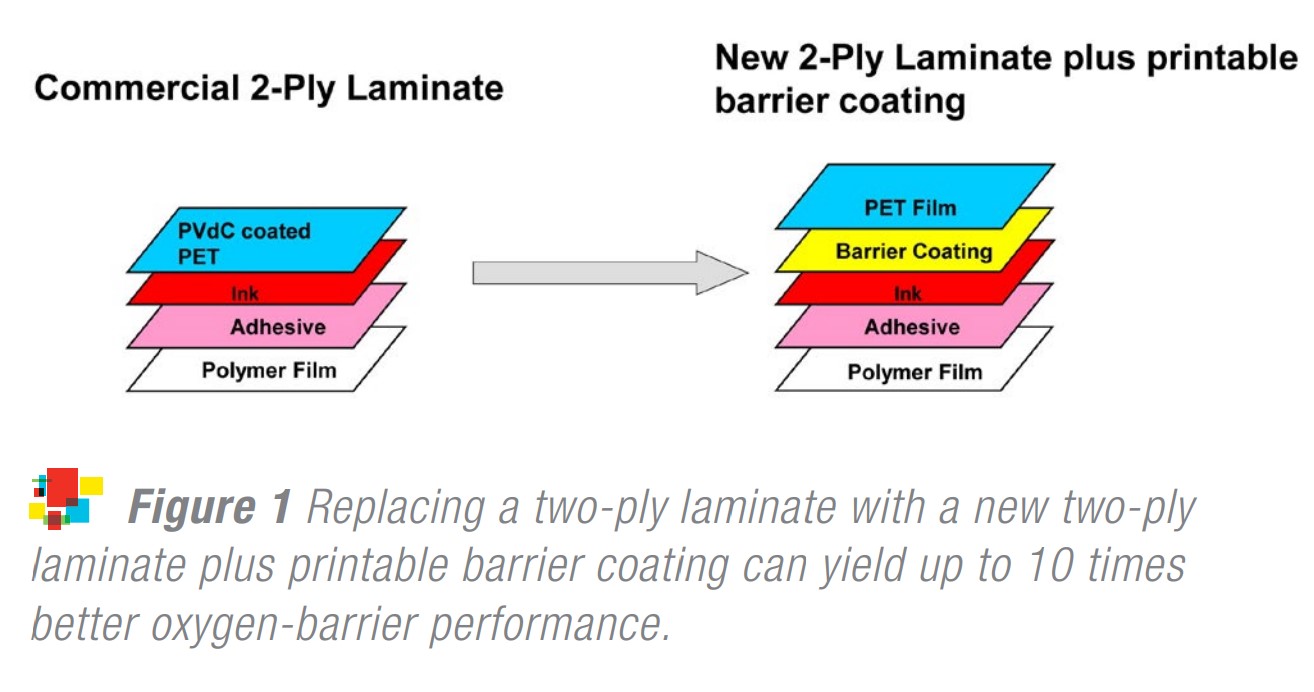

La selección de materias primas influye significativamente en la adherencia de la impresión sobre papel estucado acuoso. Ciertas mezclas y modificaciones de materiales pueden mejorar las propiedades de adhesión. Por ejemplo, mezclar poliolefina con resinas poliacrílicas o PMMA (polimetacrilato de metilo) mejora la adherencia de la tinta hasta siete veces. Mezclando materias primas con homólogos de baja aditividad, se puede reducir la formación de aceite en la película, lo que mejora la adherencia de la tinta. Es crucial seleccionar materias primas que sean compatibles con las lacas acuosas y optimicen la adherencia.

Tensioactivos y aditivos: Optimización de las fórmulas de tinta

Los tensioactivos y aditivos son componentes esenciales de las formulaciones de tinta que pueden optimizar la adherencia de la impresión sobre papel estucado acuoso. Los tensioactivos reducen la tensión superficial de las tintas y los revestimientos, mejorando sus propiedades de humectación y favoreciendo la adhesión al sustrato. Además, se pueden utilizar aditivos para modificar las propiedades de la tinta, como su viscosidad y tiempo de secado, para mejorar la adherencia. Formulando cuidadosamente sus tintas con los tensioactivos y aditivos adecuados, puede mejorar la adherencia y la calidad general de la impresión.

Garantizar la compatibilidad de las tintas con los revestimientos acuosos

La compatibilidad entre la tinta y el revestimiento acuoso es crucial para lograr una adhesión óptima a la impresión. No todas las tintas son adecuadas para su uso con lacas acuosas, y el uso de tintas incompatibles puede dar lugar a una adhesión y una calidad de impresión deficientes. Es importante seleccionar fórmulas de tinta diseñadas específicamente para su uso con lacas acuosas. Estas tintas están formuladas para garantizar una adherencia y compatibilidad adecuadas, lo que da como resultado una excelente adherencia de la impresión en papel estucado acuoso.

Procesos posteriores a la impresión: Consideraciones sobre el rayado, el corte y el plegado

Los procesos posteriores a la impresión también pueden afectar a la adherencia de la impresión en papel estucado acuoso. Al marcar, cortar o plegar los materiales impresos, es importante tener en cuenta el impacto en la adhesión. Rayar el papel antes de plegarlo puede evitar que se agriete y garantizar una adhesión adecuada en las zonas plegadas. Además, evitar doblar sobre zonas con alta densidad de tinta o aplicar una presión excesiva durante el corte y el plegado puede ayudar a mantener la adherencia. Tener en cuenta estas consideraciones durante los procesos posteriores a la impresión puede ayudar a preservar la calidad de impresión y la adherencia.

Si realiza los ajustes necesarios en el equipo y los materiales, puede optimizar la adherencia de la impresión en papel estucado acuoso para pedidos a granel. La mejora y el mantenimiento de sus equipos, la utilización de tratamientos superficiales, la incorporación de tecnología de curado UV, las pruebas de humectabilidad del sustrato, la selección de materias primas y aditivos adecuados, la garantía de compatibilidad de las tintas y la consideración de los procesos posteriores a la impresión contribuyen a lograr una buena adhesión de la impresión.

Mesas:

Preguntas frecuentes sobre cómo optimizar la adherencia de la impresión en papel estucado acuoso para pedidos al por mayor

¿Cómo se puede garantizar una adherencia óptima de la impresión en papel estucado acuoso?

Para garantizar una adhesión óptima de la impresión en papel estucado acuoso, es esencial comprender el concepto de humectación y tensión superficial, así como elevar la energía superficial del papel estucado mediante tratamientos como corona, llama o plasma.

¿Cuál es la importancia de seleccionar la laca acuosa adecuada para determinados tipos de papel?

La selección del revestimiento acuoso adecuado para tipos de papel específicos garantiza la compatibilidad y una adhesión óptima teniendo en cuenta factores como la porosidad, la energía superficial y la suavidad del papel.

¿Cómo mejoran los revestimientos de imprimación la adherencia de la impresión?

Los revestimientos de imprimación mejoran la adherencia de la impresión preparando la superficie mediante el aumento de la energía superficial y la rugosidad, ofreciendo protección de barrera y mejorando la calidad de impresión al minimizar la ganancia de punto y aumentar la vivacidad del color.

¿Por qué es esencial elegir tintas con disolventes de baja tensión superficial?

Las tintas con disolventes de baja tensión superficial son esenciales porque favorecen la humectación y la adherencia en la superficie recubierta, garantizando impresiones de alta calidad al reducir la tensión superficial y mejorar la capacidad de extensión.

¿Cuáles son las principales condiciones de impresión que hay que controlar para conseguir una adherencia óptima?

La gestión de la temperatura, la humedad y los tiempos de secado durante la impresión es crucial, ya que estas condiciones influyen en los procesos de secado y pueden afectar a la adherencia, por lo que es necesario controlarlas para evitar problemas como el emborronamiento de la tinta y una adherencia deficiente.

Garantizar una excelente adherencia de la impresión sobre papel estucado acuoso es cuestión de preparación. Empiece por preparar bien las superficies y elegir el estucado adecuado para su papel. Utilice imprimaciones y elija tintas con baja tensión superficial. Controle el entorno de impresión, equilibrando la eficiencia con la calidad en los pedidos masivos. Ponga a punto su equipo y considere la posibilidad de aplicar tratamientos UV para obtener mejores resultados. Con estas estrategias, puede mejorar la adherencia de la impresión y gestionar grandes proyectos con confianza.