Beeinträchtigt das Format der Offsetdruckplatten Ihre Druckqualität?

Verständnis der Standard-Offsetdruckplattengrößen

Der Offsetdruck ist eine in der Industrie weit verbreitete Drucktechnik, die für ihre hochwertigen Druckergebnisse und ihre Kosteneffizienz bei großen Druckmengen bekannt ist. Um optimale Ergebnisse und Effizienz im Offsetdruck zu gewährleisten, ist es wichtig, die Standard-Offsetdruckplattengrößen und ihre Auswirkungen auf Druckqualität und Produktivität zu kennen.

Welche Standardgrößen von Offsetdruckplatten werden in der Industrie verwendet?

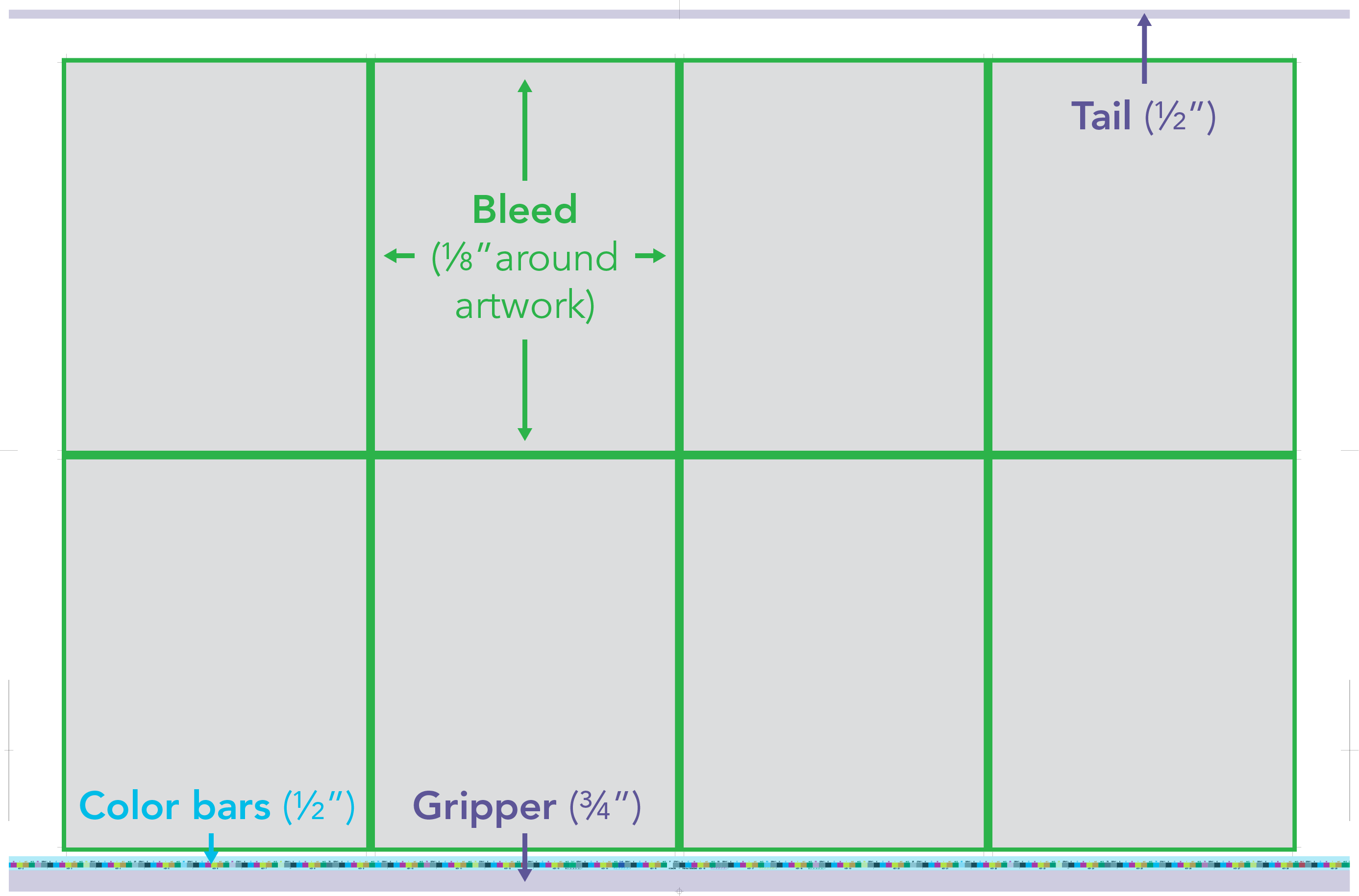

In der Industrie gibt es mehrere gängige Standardformate des Offsetdrucks Platten. Zu den gängigen Plattengrößen für Bogenoffsetdruckmaschinen gehören 650 x 550 mm, 605 x 745 mm und 1030 x 800 mm. Diese Größen werden von den Herstellern von Offsetdruckmaschinen häufig verwendet und gelten als Industriestandard. Darüber hinaus reichen die gängigen Druckplattengrößen für den Offsetdruck von 1280 x 1030 mm bis 1150 x 950 mm.

Wie wirken sich die Plattengrößen auf die Druckqualität und Effizienz im Offsetdruck aus?

Die Plattengrößen spielen eine entscheidende Rolle für die Druckqualität und die Effizienz des Offsetdrucks. Die Größe der Druckplatte wirkt sich direkt auf die Größe des Bildes aus, das auf den Druckbogen gedruckt werden kann. Die Verwendung der richtigen Plattengröße gewährleistet die korrekte Ausrichtung des Bildes auf dem Bogen und verhindert Bildverzerrungen oder Beschneidungen.

Die Druckqualität hängt auch von der Auflösung und der Detailgenauigkeit ab, die auf der Druckplatte erreicht werden kann. Größere Druckplatten ermöglichen im Allgemeinen eine höhere Auflösung und feinere Details, was zu schärferen und lebendigeren Drucken führt. Auf der anderen Seite können kleinere Plattenformate die Detailgenauigkeit einschränken.

Die Effizienz im Offsetdruck wird durch die Plattengröße beeinflusst, da der Platz auf dem Druckbogen genutzt wird. Die richtige Abstimmung der Plattengrößen auf die Druckbogengrößen kann die Anzahl der Drucke, die in einem einzigen Durchgang produziert werden können, maximieren und die Papierabfall und Produktivitätssteigerung. Außerdem ermöglicht es eine effizientere Ausschieß- und Layoutplanung, wodurch der Materialeinsatz optimiert und die Produktionszeit minimiert wird.

Materialien und Herstellungsverfahren von Offsetdruckplatten

Offsetdruckplatten sind wesentliche Bestandteile des Offsetdruckverfahrens, die für die Übertragung des gewünschten Bildes auf die Druckoberfläche verantwortlich sind. Verständnis für die im Offsetdruck verwendeten Materialien Die Untersuchung der Druckplatten und der damit verbundenen Herstellungsverfahren gibt Aufschluss über ihre Haltbarkeit, Genauigkeit und Eignung für verschiedene Druckanwendungen.

Aus welchen Materialien werden Offsetdruckplatten normalerweise hergestellt?

Offsetdruckplatten können aus verschiedenen Materialien hergestellt werden, darunter Metall, Kunststoff, Gummi und Papier. Die Wahl des Materials hängt von Faktoren wie dem Druckvolumen, der Druckqualität und den spezifischen Anforderungen des Druckprojekts ab.

Metallplatten, insbesondere Aluminiumplatten, werden in der Industrie aufgrund ihrer Haltbarkeit, Stabilität und Kosteneffizienz häufig verwendet. Aluminiumplatten bieten eine hervorragende Dimensionsstabilität und eignen sich daher für hochwertige Drucke mit präziser Registrierung. Außerdem sind sie einfach zu handhaben und auf dem Plattenzylinder zu montieren.

Kunststoffplatten, wie z. B. Polyester- oder Polystyrolplatten, werden häufig für Druckanwendungen in kleinen Mengen oder Kleinauflagen verwendet. Sie sind zwar nicht so haltbar wie Metallplatten, können aber bei bestimmten Projekten kostengünstiger sein, vor allem wenn schnelle Durchlaufzeiten erforderlich sind.

Gummiplatten, auch Flexodruckplatten genannt, werden hauptsächlich für den Druck von flexiblen Verpackungen und Etiketten verwendet. Sie werden aus Gummimaterialien mit Fotopolymerbeschichtungen hergestellt, die eine schnelle und einfache Plattenherstellung ermöglichen. Gummiplatten sind bekannt für ihre Vielseitigkeit und ihre Eignung für verschiedene Substrate, einschließlich unebener oder nicht poröser Oberflächen.

Papierplatten, auch Einwegplatten genannt, werden im Allgemeinen für kleine oder vorübergehende Druckanwendungen verwendet. Sie werden in der Regel hergestellt aus Papier- oder Kartonmaterialien mit einer lichtempfindlichen Beschichtung. Pappteller sind im Vergleich zu anderen Plattenmaterialien weniger haltbar, können aber für kurzfristige oder begrenzte Anwendungen wirtschaftlicher sein.

Wie läuft der Herstellungsprozess von Offsetdruckplatten ab?

Der Herstellungsprozess von Offsetdruckplatten umfasst verschiedene Techniken und Technologien, die vom Plattenmaterial und den gewünschten Spezifikationen abhängen.

Metallplatten, insbesondere Aluminiumplatten, werden in der Regel durch ein photochemisches oder photomechanisches Verfahren hergestellt. Bei diesem Verfahren wird eine lichtempfindliche Beschichtung, häufig eine lichtempfindliche Emulsion oder ein Polymer, auf die Aluminiumoberfläche aufgetragen. Die Beschichtung wird durch ein Filmnegativ oder eine digitale Datei belichtet, wodurch das gewünschte Bild auf der Platte entsteht. Anschließend wird die Platte chemisch behandelt, um das Bild zu entwickeln und die unbelichtete Beschichtung zu entfernen, so dass eine gebrauchsfertige Druckplatte entsteht.

Kunststoffplatten, insbesondere Polyester- oder Polystyrolplatten, werden im Allgemeinen nach einem ähnlichen fotomechanischen Verfahren hergestellt. Auf die Kunststoffoberfläche wird eine lichtempfindliche Beschichtung aufgetragen, und die Platte wird mit Hilfe eines Filmnegativs oder einer digitalen Datei belichtet. Nach der Belichtung wird die Platte entwickelt und behandelt, um die unbelichtete Schicht zu entfernen und das Bild auf der Platte freizulegen.

Gummiplatten oder Flexodruckplatten werden in einem anderen Verfahren, der Lasergravur, hergestellt. Bei diesem Verfahren wird das Gummimaterial mit einem Laserstrahl selektiv abgetragen, wodurch das gewünschte Bild oder Muster auf der Platte entsteht. Die Lasergravur liefert präzise und genaue Ergebnisse und ermöglicht hochwertige Drucke mit hervorragender Passergenauigkeit.

Papierplatten, die auch als Einwegplatten bezeichnet werden, werden in der Regel durch ein ähnliches fotomechanisches Verfahren wie Metall- und Kunststoffplatten hergestellt. Auf die Papier- oder Kartonoberfläche wird eine lichtempfindliche Beschichtung aufgebracht, und die Platte wird belichtet, um das Bild zu erzeugen. Anschließend wird die Platte entwickelt und behandelt, um die unbelichtete Beschichtung zu entfernen, so dass eine brauchbare Druckplatte entsteht.

Abschnitt 3: Optimierung und Effizienz im Offsetdruck

Wie können Designer Drucklayouts auf der Grundlage von Standard-Offsetdruckplattengrößen optimieren?

Um Drucklayouts zu optimieren, basierend auf Standard-Offsetdruckplattengrößensollten Designer mehrere Faktoren berücksichtigen. Erstens sollten sie sorgfältig die geeignete Plattengröße auswählen, die dem gewünschten Druckformat entspricht. Auf diese Weise können sie sicherstellen, dass das Bild perfekt auf die Platte passt und eine präzise Ausrichtung auf dem Druckbogen ermöglicht.

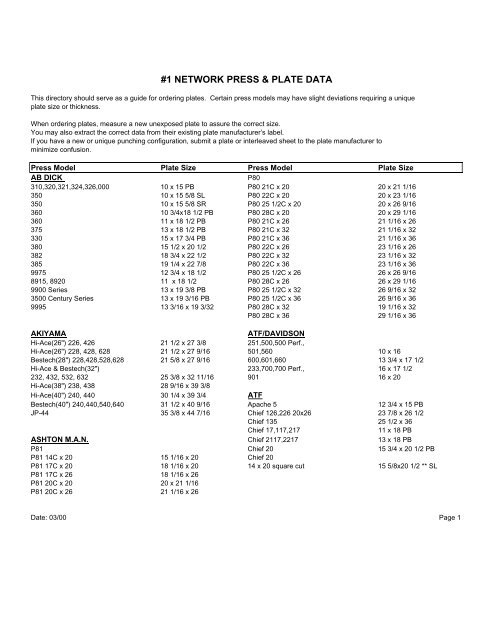

Designer sollten auch das Ausschießen oder die Anordnung mehrerer Drucke auf einem einzigen Druckbogen in Betracht ziehen. Durch die strategische Positionierung mehrerer Versionen eines Projekts auf einem einzigen Bogen, eine Technik, die als Sammeldruck bekannt ist, können sie den Verbrauch von Druckbögen reduzieren und die Kosten minimieren. Diese Technik ist besonders effektiv für kleine Drucke oder Projekte mit ähnlichen Designelementen.

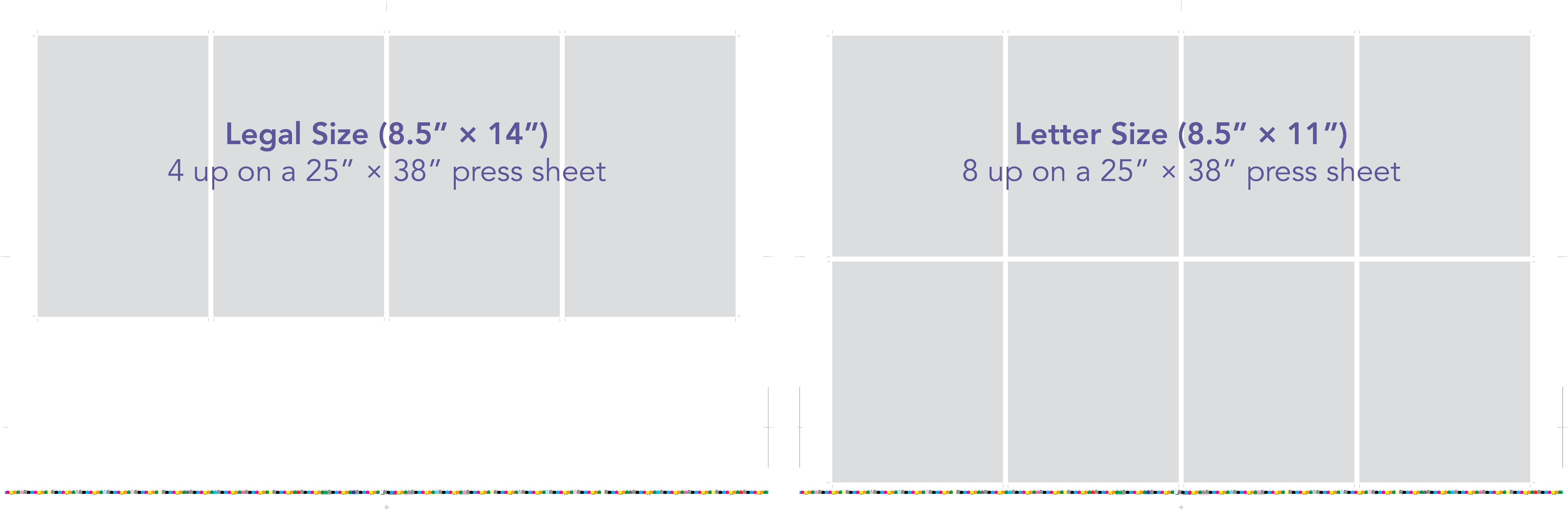

Darüber hinaus sollten Designer bei der Planung von Drucklayouts wesentliche Elemente wie Greifer, hintere Kante, Farbbalken, Zwischenräume und Anschnitte berücksichtigen. Wenn sie genügend Platz für diese Elemente lassen, können sie Probleme wie eine falsche Farbregistrierung oder Bildbeschneidung vermeiden. So wird sichergestellt, dass die endgültigen Drucke den gewünschten Spezifikationen und Qualitätsstandards entsprechen.

Zur weiteren Veranschaulichung der Daten aus diesem Abschnitt erstellen wir eine Tabelle, in der die genannten Faktoren zusammengefasst sind:

| Faktoren, die bei der Optimierung des Drucklayouts zu berücksichtigen sind |

|---|

| Wählen Sie die geeignete Plattengröße für die gewünschte Druckgröße |

| Strategische Positionierung mehrerer Drucke auf einem einzigen Druckbogen |

| Berücksichtigen Sie wesentliche Elemente wie Greifer, hintere Kante, Farbbalken, Rinnen und Beschnittzugaben. |

Welche Faktoren sollten berücksichtigt werden, um die Effizienz zu maximieren und die Makulatur im Offsetdruck zu minimieren?

Die Maximierung der Effizienz und die Minimierung der Makulatur im Offsetdruck erfordern eine sorgfältige Planung und die Berücksichtigung verschiedener Faktoren. Ein Schlüsselfaktor ist die Korrelation zwischen der Flachgröße (Druckdesigngröße) und der Druckbogengröße. Designer sollten eine optimale Ausnutzung des Druckbogens anstreben, indem sie die geeignete Bogengröße auf der Grundlage des Druckdesigns und der gewünschten Menge auswählen.

Die Berücksichtigung von Elementen wie Greifer, Schwanz, Farbbalken und Beschnitt ist wichtig, um den richtigen Abstand und die richtige Ausrichtung auf dem Druckbogen zu gewährleisten. Indem sie ausreichend Platz für diese Elemente lassen, können Designer Druckprobleme vermeiden und die gewünschte Druckqualität beibehalten.

Ein weiterer zu berücksichtigender Faktor ist das bereits erwähnte Konzept des Sammeldrucks. Durch die Kombination mehrerer Versionen eines Projekts auf einem einzigen Druckbogen können Designer die Kapazität des Druckbogens maximieren und Makulatur reduzieren. Diese Technik ist besonders nützlich, wenn mehrere Versionen eines Projekts ähnliche Designelemente oder Farbschemata aufweisen.

Darüber hinaus sollten Designer in Erwägung ziehen, bei Großaufträgen spezielle Papierbestände anzufordern. Durch die Herstellung von Papier in bestimmten Größen Verfügbare Optionenkönnen sie die Nutzung des Druckbogens weiter optimieren, die Makulatur minimieren und einen kosteneffizienten Druck erzielen.

Zur Veranschaulichung der Daten aus diesem Abschnitt erstellen wir eine Tabelle, in der die Faktoren zur Maximierung der Effizienz und Minimierung der Verschwendung zusammengefasst sind:

| Faktoren zur Maximierung der Effizienz und Minimierung von Abfall |

|---|

| Korrelation zwischen Flachgröße und Druckbogengröße |

| Berücksichtigung von Elementen wie Greifer, Schweif, Farbbalken und Anschnitte |

| Verwendung des Sammeldrucks für mehrere Versionen eines Projekts |

| Anforderung von Spezialpapieren für große Bestellmengen |

Wie wirkt sich die Auswahl der richtigen Platten- und Druckbogengrößen auf den gesamten Produktionsprozess im Offsetdruck aus?

Die Auswahl der richtigen Platten- und Druckbogengröße spielt im gesamten Produktionsprozess des Offsetdrucks eine entscheidende Rolle. Die korrekte Abstimmung der Plattengröße auf die gewünschte Druckgröße gewährleistet, dass das Bild auf dem Druckbogen genau wiedergegeben wird, ohne dass es zu Detailverlusten oder Verzerrungen kommt.

Die Angleichung der Platten- und Druckbogengrößen ermöglicht eine effiziente Ausschieß- und Layoutplanung. Durch die Optimierung des Materialeinsatzes und die Minimierung der Produktionszeit können Designer die Produktivität steigern und die Kosten senken. Außerdem können so größere Mengen an Drucken in einem einzigen Durchgang produziert werden, was zu kürzeren Durchlaufzeiten und höherer Kundenzufriedenheit führt.

Darüber hinaus trägt auch die Wahl der richtigen Platten- und Druckbogengröße zur Minimierung von Abfall bei. Durch die Verwendung der optimalen Materialmenge können die Designer den Papierabfall reduzieren und die Umweltauswirkungen des Druckprozesses verringern. Dies steht im Einklang mit nachhaltigen Druckverfahren und wirkt sich positiv auf das Image des Unternehmens aus.

Um die Auswirkungen der Auswahl geeigneter Platten- und Druckbogengrößen zusammenzufassen, erstellen wir eine Tabelle:

| Auswirkungen der Auswahl geeigneter Platten- und Pressblechgrößen |

|---|

| Genaue Wiedergabe des Bildes auf dem Druckbogen |

| Effizientes Ausschießen und Layoutplanung |

| Steigerung der Produktivität und Kostensenkung |

| Minimierung von Abfall und Umweltbelastung |

Zusammenfassend lässt sich sagen, dass das Verständnis Standard-Offsetdruckplattengrößenund die bei ihrer Herstellung verwendeten Materialien sowie die Optimierungs- und Effizienztechniken im Offsetdruck sind wichtig, um eine hohe Druckqualität, Kosteneffizienz und Nachhaltigkeit zu erreichen. Indem sie dieses Wissen nutzen, können Designer und Druckfachleute außergewöhnliche Ergebnisse erzielen und den Wert des Offsetdrucks maximieren.

Mit dem umfassenden Leitfaden in diesem Artikel können die Leser einen Einblick in die Feinheiten der Offsetdruckplattengrößen gewinnen und fundierte Entscheidungen für ihre Druckprojekte treffen. Indem sie die Bedeutung von Standardgrößen, Materialüberlegungen und Effizienzoptimierung im Auge behalten, können sie eine optimale Druckqualität und Produktionseffizienz im Offsetdruck erreichen.

FAQs zu Standard-Offsetdruckplattenformaten

Welche Standardgrößen von Offsetdruckplatten werden in der Industrie verwendet?

Um die gängigen Standardgrößen von Offsetdruckplatten zu ermitteln, betrachten wir die gängigen Plattengrößen für Bogenoffsetdruckmaschinen wie 650 x 550 mm, 605 x 745 mm und 1030 x 800 mm.

Wie wirken sich die Plattengrößen auf die Druckqualität und Effizienz im Offsetdruck aus?

Im Offsetdruck haben die Plattengrößen einen direkten Einfluss auf die Druckqualität und die Effizienz, da sie die Bildausrichtung, die Auflösung, die Detailwiedergabe und die Ausnutzung des Druckbogens bestimmen.

Warum ist es wichtig, die Abmessungen und Spezifikationen von Offsetdruckplatten zu kennen?

Die Kenntnis der Abmessungen und Spezifikationen von Offsetdruckplatten ist entscheidend für die Optimierung von Drucklayouts, die Gewährleistung der Kompatibilität zwischen verschiedenen Herstellern und das Erreichen einer optimalen Druckqualität und Produktionseffizienz.

Aus welchen Materialien werden Offsetdruckplatten normalerweise hergestellt?

Offsetdruckplatten können aus Metall (insbesondere Aluminium), Kunststoff, Gummi (für den Flexodruck) oder Papier hergestellt werden, wobei jedes Material in Abhängigkeit von Faktoren wie Druckvolumen und Anwendungsanforderungen einzigartige Vorteile bietet.

Wie können Designer Drucklayouts auf der Grundlage von Standard-Offsetdruckplattengrößen optimieren?

Designer können Drucklayouts durch die Auswahl geeigneter Plattengrößen, den strategischen Einsatz von Mehrfachdrucken und die Berücksichtigung wichtiger Elemente wie Farbbalken, Zwischenräume und Beschnittzugaben optimieren, um eine genaue Bildwiedergabe und hochwertige Drucke zu gewährleisten.

Zusammenfassend lässt sich sagen, dass die Kenntnis der Standard-Offsetdruckplattengrößen entscheidend für die Druckqualität ist. Die Kenntnis von Plattenabmessungen und Materialien kann die Effizienz optimieren. Designer können die Effizienz durch die Auswahl geeigneter Platten- und Druckbogengrößen maximieren. Offsetdruckplattengrößen spielen eine wichtige Rolle im Produktionsprozess. Wenn Sie diese Faktoren berücksichtigen, können Sie Drucklayouts verbessern und Makulatur minimieren, was zu besseren Ergebnissen im Offsetdruck führt.